การจัดการนวัตกรรม

ความท้าทาย

เพื่อเพิ่มประสิทธิภาพ และลดการสูญเสียในการบวนการการผลิต ลดการใช้พลังงานเพื่อลดการปล่อยก๊าซเรือนกระจก ลดการใช้ทรัพยากร และผลกระทบต่อสิ่งแวดล้อมและชุมชน ในการยกระดับขีดความสามารถในการแข่งขันเพื่อรองรับธุรกิจใหม่ บริหารจัดการต้นทุน ซึ่งมีผลต่อเนื่องไปยังความเชื่อมั่นของผู้ถือหุ้น และนักลงทุน และการเติบโตของธุรกิจ

ด้วยเหตุนี้ การส่งเสริมให้เกิดค้นคว้านวัตกรรม และพัฒนานวัตกรจึงเป็นการช่วยส่งเสริมให้บริษัทสามารถเพิ่มศักยภาพในการขับเคลื่อนการเติบโตทางเศรษฐกิจ และช่วยให้บริษัทสามารถลดผลกระทบด้านสิ่งแวดล้อมตลอดห่วงโซ่คุณค่าขององค์กร

แนวทางการปฏิบัติงาน

บริษัทกำหนดนโยบายที่มุ่งเน้นความสำคัญในการจัดการนวัตกรรมให้เป็นส่วนหนึ่งในการบริหารจัดการทรัพยากรอย่างมีประสิทธิภาพ อาทิ การพัฒนาองค์ความรู้ด้านวิศวกรรม การปฏิบัติงานของบุคลากร การเลือกใช้เทคโนโลยีขั้นสูง และระบบการบริหารจัดการที่เป็นมิตรต่อสิ่งแวดล้อม เพื่อบรรเทาผลกระทบด้านสิ่งแวดล้อมและสังคมจากการดำเนินงานของโรงไฟฟ้า ตลอดจนพัฒนาระบบการบริหารจัดการต้นทุนที่สามารถเพิ่มศักยภาพการแข่งขันขององค์กรและสร้างผลตอบแทนให้แก่ผู้มีส่วนได้เสียได้อย่างเต็มประสิทธิภาพ นอกจากนี้ บริษัทมุ่งส่งเสริมให้เกิดการเรียนรู้ การพัฒนา และสร้างสรรค์นวัตกรรมอย่างต่อเนื่อง

กรอบการสร้างสรรค์นวัตกรรม

เพื่อเป็นแนวทางให้แก่พนักงานมีส่วนร่วมในการใช้ความรู้และความคิดสร้างสรรค์ที่มีประโยชน์ต่อการพัฒนาองค์กร สิ่งแวดล้อม และสังคม

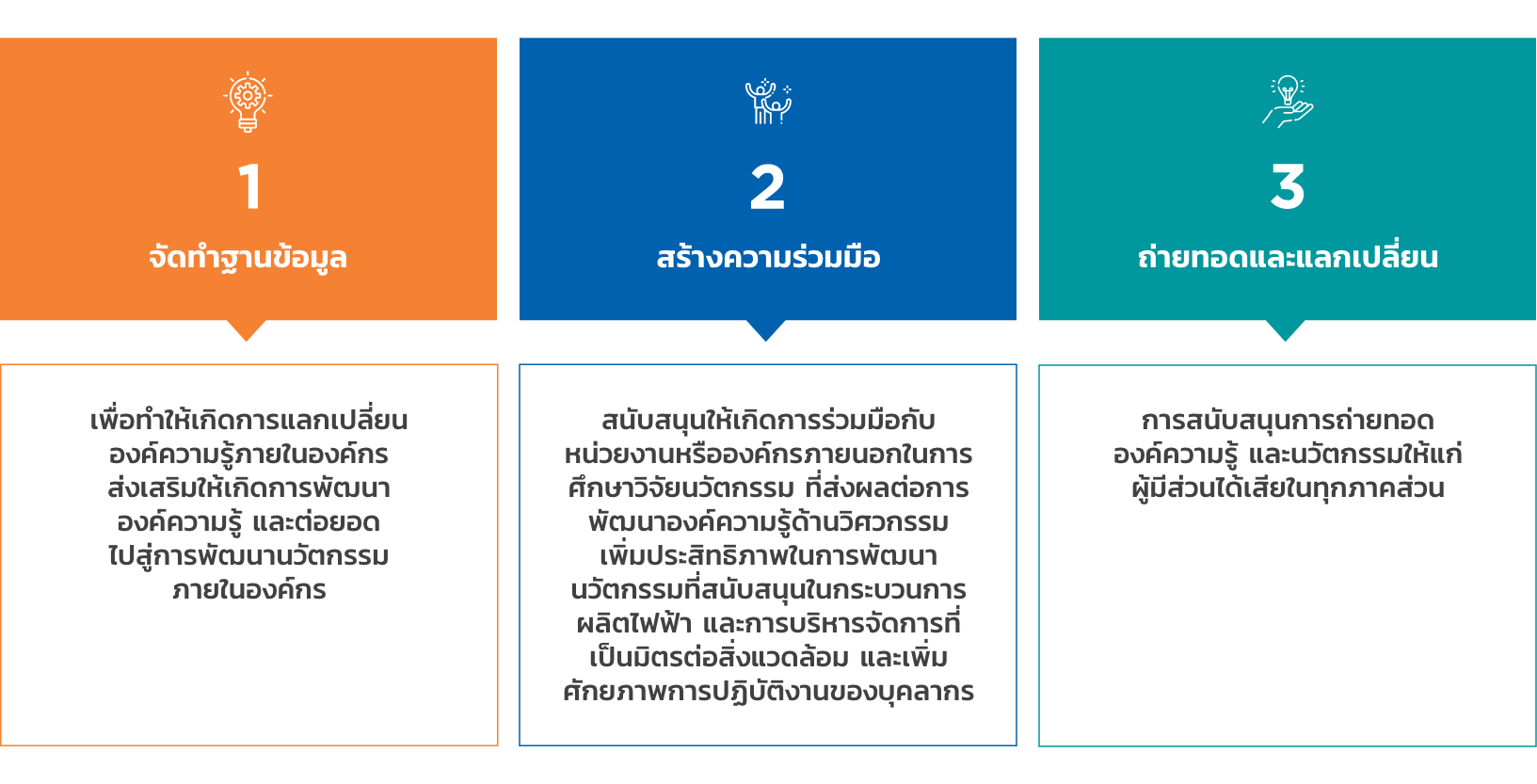

แนวทางการพัฒนาองค์ความรู้ด้านนวัตกรรม

บริษัทให้ความสำคัญกับการเลือกใช้เทคโนโลยีขั้นสูง และกระบวนการผลิตที่มีประสิทธิภาพและเป็นมิตรต่อสิ่งแวดล้อม ทั้งนี้บริษัทได้กำหนดแนวทางพัฒนาองค์ความรู้ด้านนวัตกรรมโดยมีองค์ประกอบดังนี้

- การรวบรวมข้อมูล โดยให้พนักงานที่เชี่ยวชาญในสายงานต่าง ๆ จัดทำเป็นคู่มือหรือฐานข้อมูลเพื่อให้เป็นแหล่งการเรียนรู้กับพนักงานในทุกระดับชั้น

- การแลกเปลี่ยนข้อมูล ประชาสัมพันธ์ให้เกิดการเข้าถึงแหล่งข้อมูล และจัดให้มีหลักสูตรการอบรมให้กับวิศวกร เพื่อให้เกิดการถ่ายทอดความรู้หรือประสบการณ์ที่สามารถนำไปต่อยอดพัฒนาเป็นวัตกรรมได้

- การประยุกต์ใช้ความรู้ รวบรวมและจัดทำให้เกิดเป็นมาตรฐานการทำงานใหม่ เพื่อผลักดันให้พนักงานสามารถต่อยอดความรู้เป็นนวัตกรรมใหม่อย่างต่อเนื่อง

ทั้งนี้เพื่อรองรับการดำเนินงานในยุคของการเปลี่ยนผ่านสู่ระบบดิจิทัล บริษัทได้ปรับปรุงระบบการทำงานขององค์กรโดยนำเทคโนโลยีเข้ามาประยุกต์ใช้ในการทำงานให้มีความทันสมัย และมีประสิทธิภาพภายใต้ “กรอบการดำเนินงานภายในอุตสาหกรรม” (Industry Framework) ซึ่งเป็นกระบวนการมาตรฐานในการดำเนินธุรกิจ (Industry Standard Model for Business Processes)

ผลการดำเนินงาน ปี 2565

ในปี 2565 บริษัทมีการดำเนินโครงการนวัตกรรมที่ริเริ่มใหม่จำนวน 2 โครงการ และมีโครงการที่ต่อยอดจากนวัตกรรมเดิม และการสานต่อโครงการนวัตกรรมจากที่ได้ดำเนินการมาอย่างต่อเนื่องรวม 13 โครงการ เพิ่มประสิทธิภาพกระบวนการทำงานและกระบวนการผลิต และเป็นมิตรกับสิ่งแวดล้อม ซึ่งจากการดำเนินโครงการด้านการบริหารจัดการพลังงานส่งผลให้บริษัทลดการใช้พลังงานสะสมลงถึง 5,980 เมกะวัตต์-ชั่วโมง คิดเป็นการลดการปล่อยก๊าซเรือนกระจกลง 2,763 ตันคาร์บอนไดออกไซด์เทียบเท่า รวมถึงสามารถสร้างนวัตกรสะสมให้กับบริษัท 16 คน

นวัตกรรมและการเผยแพร่นวัตกรรม

ด้วยความมุ่งมั่นในการพัฒนาโรงไฟฟ้าต้นแบบด้านความยั่งยืน บริษัทไม่เพียงเลือกใช้เทคโนโลยีที่ทันสมัยทั้งยังนำเสนอนวัตกรรมการออกแบบและก่อสร้างที่ไม่เคยเกิดขึ้นในภูมิภาค อาทิ ระบบทางปลาผ่านแบบผสมของโรงไฟฟ้าพลังน้ำไซยะบุรี พร้อมกันนี้บริษัทยังมุ่งสนับสนุนการเผยแพร่นวัตกรรม และองค์ความรู้ในด้านต่าง ๆ ให้แก่ทุกภาคส่วนผ่านกิจกรรมการเยี่ยมชมโรงไฟฟ้าและการสัมมนาบรรยายเกี่ยวกับนวัตกรรมดังกล่าว รวมไปถึงการถ่ายทอดองค์ความรู้อย่างต่อเนื่องในด้านพลังงานสะอาด พลังงานหมุนเวียน และนวัตกรรมด้านการประหยัดพลังงาน ตลอดจนแนวทางการใช้พลังงานอย่างคุ้มค่า บริษัทมุ่งส่งเสริมความรู้ด้านนวัตกรรมให้แก่เยาวชนที่อาศัยอยู่ในชุมชนรอบโครงการ พร้อมทั้งเป็นการสนับสนุนเป้าหมายการพัฒนาที่ยั่งยืนแห่งองค์การสหประชาชาติ ข้อที่ 4 ในเรื่องการศึกษาที่เท่าเทียมอย่างเป็นรูปธรรม โดยในปี 2565 บริษัทสามารถถ่ายทอดองค์ความรู้และนวัตกรรมให้แก่ผู้มีส่วนได้เสียรอบโรงไฟฟ้าได้ 1,530 คน

บริษัทดำเนินการเปลี่ยนแปลงรูปแบบในการดำเนินธุรกิจขององค์กรให้มีความทันสมัยผ่านการใช้เทคโนโลยีดิจิทัล (Digital Transformation) โดยนำระบบ "SAP S/4 HANA 1610 SP 2" มาใช้เพื่อช่วยลดความซับซ้อน และเพิ่มประสิทธิภาพของระบบการดำเนินงาน พร้อมกันนี้ บริษัทมีการปรับปรุงกระบวนการทำงานภายในองค์กร ภายใต้ "กรอบการดำเนินงานภายในอุตสาหกรรม" (Industry Framework) ซึ่งเป็นกระบวนการมาตรฐานในการดำเนินธุรกิจ (Industry Standard Model for Business Processes) เพื่อให้บริษัทสามารถเปลี่ยนผ่านสู่ระบบดิจิทัลภายในระยะเวลาและงบประมาณที่จัดสรรไว้ได้อย่างเต็มศักยภาพ

นวัตกรรมด้านกระบวนการผลิต และการลดการใช้ทรัพยากร

ทีมวิศวกรได้ปรับปรุงระบบทำความสะอาดระบบอัดอากาศของกังหันก๊าซแบบออนไลน์โรงไฟฟ้าบางปะอิน โคเจนเนอเรชั่น โดยการหาจุดที่เหมาะสมสำหรับความถี่ในการทำความสะอาด ช่วยลดความถี่ในการทำความสะอาดระบบอัดอากาศแบบออนไลน์และลดปริมาณการใช้ทรัพยากรน้ำ โดยไม่กระทบต่อประสิทธิภาพของระบบอัดอากาศ ซึ่งการปรับปรุงระบบในครั้งนี้ ช่วยแก้ไขปัญหาจากการดำเนินงานของระบบล้างระบบอัดอากาศของกังหันก๊าซแบบออนไลน์ ที่ระบบจะต้องลดกำลังการผลิตลงให้อยู่ในสภาวะที่เหมาะสมก่อนการทำความสะอาด ส่งผลให้ในช่วงที่ลดกำลังการผลิตทำให้กังหันก๊าซไม่ได้เดินเครื่องในจุดที่ประสิทธิภาพดีที่สุด เกิดเป็นความสูญเสียทั้งหน่วยการผลิตไฟฟ้าและปริมาณก๊าซธรรมชาติ โครงการนวัตกรรมดังกล่าว ทำให้บริษัทสามารถลดปริมาณก๊าซธรรมชาติ 14,122 MMBTU ต่อปี ลดการใช้พลังงาน 293 เมะกวัตต์-ชั่วโมง ลดการใช้ทรัพยากรน้ำ 40 ลูกบาศก์เมตรต่อปี หรือคิดเป็นการลดต้นทุนด้านพลังงานและทรัพยากรน้ำ 1,088,962 บาทต่อปี และลดการปล่อยก๊าซเรือนกระจก 135 ตันคาร์บอนไดออกไซด์เทียบเท่าต่อปี

ฝ่ายวิศวกรรมของโรงไฟฟ้าบางปะอิน โคเจนเนอเรชั่นที่ 1 พบปัญหาการสูญเสียพลังงานจากการทำงานของเครื่องอัดก๊าซธรรมชาติ ที่เกิดขึ้นเมื่อแรงดันที่ออกจากเครื่องอัดมากเกินความจำเป็น และทำให้ระบบวาล์วส่งก๊าซกลับเข้าลูกสูบทำงาน โดยฝ่ายวิศวกรรมของโรงไฟฟ้าได้ศึกษาและปรับปรุงระบบวาล์วก๊าซเข้าลูกสูบ เพื่อลดแรงดันของก๊าซหลังออกจากลูกสูบส่งผลให้ระบบวาล์วส่งก๊าซกลับไม่ถูกเปิดออก โครงการนวัตกรรมดังกล่าว ทำให้บริษัทสามารถลดการใช้พลังงานในการอัดก๊าซ ได้ถึง 238 เมกะวัตต์-ชั่วโมงต่อปี หรือคิดเป็นการลดต้นทุนด้านพลังงาน 885,952 บาทต่อปี และลดการปล่อยก๊าซเรือนกระจก 110 ตันคาร์บอนไดอ็อกไซด์เทียบเท่าต่อปี

โรงไฟฟ้าบางปะอิน โคเจนเนอเรชั่น พัฒนาระบบการผลิตไฟฟ้าให้มีประสิทธิภาพยิ่งขึ้น ผ่านโครงการลดความสูญเสียพลังงานภายในระบบการผลิต โดยตรวจสอบ วิเคราะห์ และปรับปรุง ความดันของของไหลในแต่ละจุดของระบบท่อในกระบวนการผลิต ให้มีความเหมาะสมที่สุด เพื่อลดอัตราการใช้พลังงานไฟฟ้าสำหรับเครื่องอัดก๊าซธรรมชาติ (Gas Compressor) ที่ใช้ในการเพิ่มความดันของระบบ ซึ่งผลจากโครงการการศึกษา ปรับปรุงและทดลองเพื่อหยุดการใช้งาน Gas Compressor ในช่วงที่มีความต้องการพลังงานไฟฟ้าต่ำนี้ ทำให้ในปี 2565 บริษัทสามารถลดการใช้พลังงานได้ถึง 1,904 เมกะวัตต์-ชั่วโมง คิดเป็นการลดการปล่อยก๊าซเรือนกระจกถึง 880 ตันคาร์บอนไดออกไซด์เทียบเท่าต่อปี ซึ่งสามารถลดค่าใช้จ่ายได้ถึง 7,090,726 บาท โดยนวัตกรรมนี้ได้รับรางวัล Asian Power Awards 2022 จากนิตยสาร Asian Power ซึ่งเป็นนิตยสารชั้นนำด้านอุตสาหกรรมไฟฟ้าของเอเชีย ในด้านโรงไฟฟ้าที่ใช้ก๊าซธรรมชาติแห่งปี และชนะการเป็นโรงงานไฟฟ้าที่มีการยกระดับสิ่งแวดล้อมแห่งปีภายในประเทศไทย

โรงไฟฟ้าบางปะอิน โคเจนเนอเรชั่น มีนโยบายการส่งเสริมและลดการใช้พลังงานไฟฟ้าซึ่งมีส่วนช่วยในเรื่องของการลดต้นทุนในการผลิตไฟฟ้า และยังสามารถยืดอายุการใช้งานของเครื่องจักรที่มีอยู่ให้สามารถใช้งานได้ยาวนานขึ้น รวมถึงลดค่าใช้จ่ายจากการบำรุงรักษาที่มากขึ้นตามไปด้วย โรงไฟฟ้าจึงได้จัดทำโครงการใช้งานเครื่องทำอากาศแห้งร่วมกันระหว่างโครงการ 1 และ โครงการ 2 และหยุดเดินเครื่องทำอากาศแห้ง (Air dryer) โครงการ 2 ลง 1 ชุด เพื่อลดการใช้พลังงานไฟฟ้า ซึ่งจากโครงการนวัตกรรมนี้ บริษัทสามารถลดการใช้พลังงานไฟฟ้าในกระบวนการผลิตในปี 2565 ได้ 2,875 กิโลวัตต์ชั่วโมง คิดเป็นการลดการปล่อยก๊าซเรือนกระจก 1.3 ตันคาร์บอนไดออกไซด์เทียบเท่าต่อปี

ในช่วงเวลาความต้องการกำลังไฟฟ้าต่ำ (Off Peak Period) ส่งผลให้พลังงานความร้อนที่เกิดขึ้นมีความจำเป็นต้องระบายทิ้งลดน้อยลง ประกอบกับอุณหภูมิต่ำในช่วงเวลากลางคืน ส่งผลให้ไม่มีความจำเป็นในการทำงานของระบบหล่อเย็น (Cooling Tower) อย่างเต็มกำลัง บริษัทจึงหยุดการทำงานของพัดลมระบายความร้อน (Cooling Fan) 1 เครื่อง ในช่วงเวลา 0:00-06:00 นาฬิกา ของทุกวัน ซึ่งส่งผลให้ในปี 2565 บริษัทสามารถลดการใช้พลังงานไฟฟ้าในโรงไฟฟ้าได้ 188,490 กิโลวัตต์ชั่วโมง คิดเป็นการลดการปล่อยก๊าซเรือนกระจกได้ประมาณ 87 ตันคาร์บอนไดออกไซต์เทียบเท่า และลดค่าใช้จ่ายคิดเป็นปีละ 701,840 บาท อีกทั้งยังช่วยลดจำนวนชั่วโมงในการทำงานและชะลอการสึกหรอของเครื่องจักร นอกจากนี้ บริษัทได้ส่งโครงการหยุดพัดลมระบายความร้อน (Cooling Fan) ในช่วงความต้องการกำลังไฟฟ้าต่ำ

โรงไฟฟ้าบางปะอิน โคเจนเนอเรชั่น จำกัด บริหารจัดการระบบการเปิดปิดพัดลมดูดอากาศที่ Cooling Tower เพื่อลดพลังงานไฟฟ้า และเดินเครื่องปั๊มส่งน้ำระบายความร้อนเพื่อเพิ่มความสามารถในการนำส่งพลังงานความร้อนมายัง Cooling Tower ส่งผลให้ลดการสูญเสียพลังงานไฟฟ้าที่ใช้ภายในโรงไฟฟ้า และลดการสูญเสียของน้ำที่ระเหยไปกับลมผ่านพัดลมดูดอากาศ โดยในปี 2565 สามารถลดการใช้พลังงานได้ถึง 103 เมกะวัตต์ชั่วโมง คิดเป็นการลดการปล่อยก๊าซเรือนกระจกลง 47 ตันคาร์บอนไดออกไซด์เทียบเท่าต่อปี โดยโครงการนี้ได้รับรางวัล Asian Power Awards 2021 ซึ่งจัดโดยนิตยสารชั้นนำด้านอุตสาหกรรมไฟฟ้าของเอเชีย ในสาขาผู้พัฒนานวัตกรรมเทคโนโลยีพลังงานแห่งปี (Innovative Power Technology of the Year)

โรงไฟฟ้าพลังน้ำ น้ำงึม 2 ศึกษาปัญหาเรื่องค่าความต้านทานของฉนวนเครื่องกำเนิดไฟฟ้าที่ลดลงค่อนข้างเร็วโดยหากค่ามีความต่ำเกินไปอาจส่งผลทำให้เกิดความเสียกับอุปกรณ์ได้ รวมถึงปัญหาฝุ่นละอองแปรงถ่านที่เกิดจากกระบวนการผลิต โดยหลังจากการเก็บข้อมูลศึกษาและทดลองติดตั้งอุปกรณ์ดูดผงแปรงถ่านที่เกิดขึ้นที่บริเวณวงแหวนลื่น (Slip Ring) พบว่า

- การติดตั้งอุปกรณ์ สามารถช่วยชะลอการลดลงของค่าความต้านทานฉนวน ซึ่งลดลงช้ากว่าเดิม

- ช่วยควบคุมอุณหภูมิการทำงานของวงแหวนลื่นไม่ให้สูงเกินไป โดยอุณหภูมิลดลง 40-47 องศาเซลเซียส

- ช่วยลดค่าฝุ่นละอองขนาดเล็กจากผงแปรงถ่าน PM2.5 ในบริเวณที่มีการทำงาน ช่วยยืดอายุการใช้งานของแปรงถ่านได้ในระดับหนึ่ง และลดการสึกหรอของอุปกรณ์

โรงไฟฟ้าพลังน้ำ น้ำงึม 2 ศึกษาการบำรุงรักษาเพื่อลดการนำ Spare Part จากต่างประเทศและลดการสูณเสียพลังงานจากการสึกหรอจากการใช้งานซีลยางที่ใช้กับวาล์วหลักของโรงไฟฟ้าบริษัทดำเนินศึกษาค้นคว้าเลือกซีลที่มีความเหมาะสมกับอุปกรณ์มากที่สุด ตรวจสอบคุณสมบัติทางเคมี พร้อมประเมินความเสี่ยงก่อนนำมาใช้งาน ซึ่งนอกจากจะสามารถช่วยชะลอการสึกหรอแล้ว ยังช่วยลดค่าใช้จ่ายของบริษัทได้ 80 ล้านบาท ตลอดอายุโครงการ

โรงไฟฟ้าบางปะอิน โคเจนเนอเรชั่นที่1 ได้จัดโครงการ Adjust Control Range Chloride of Cooling BIC1 ซึ่งเป็นการเพิ่มความเข้มข้นของคลอไรด์ เนื่องจากปริมาณน้ำทิ้งจากหอระบายความร้อนนั้นจะขึ้นอยู่กับค่า Cycle of Concentration ของระบบน้ำหล่อเย็นที่เป็นผลมาจากปริมาณความเข้มข้นของคลอไรด์ ดังนั้น ทางบริษัทจึงได้ทำการเพิ่มความเข้มข้นของคลอไรด์ เพื่อใช้ลดปริมาณน้ำทิ้งของหอระบายความร้อน โรงไฟฟ้าบางปะอินโคเจนเนอเรชั่นที่1 โดยในปี 2565 โรงไฟฟ้าบางปะอินโคเจนเนอเรชั่น1 สามารถลดปริมาณน้ำทิ้งได้ถึง 54,347 ลูกบาศก์เมตร รวมทั้งช่วยประหยัดค่าใช้จ่ายมากกว่า 1.4 ล้านบาทต่อปี โครงการนี้มีความปลอดภัยและยังลดการใช้ทรัพยากรน้ำ โดยอยู่ภายใต้การตรวจสอบและควบคุมโดยพนักงานที่มีความเชี่ยวชาญเฉพาะ ทำให้มั่นใจได้ว่าบริษัทมีความคำนึงถึงการพัฒนาประสิทธิภาพในการผลิตไฟฟ้าไปพร้อมกับการอนุรักษ์สิ่งแวดล้อม

เนื่องจากลูกค้าไอน้ำของโรงฟ้าบางปะอิน ลดปริมาณการใช้ไอน้ำลงจากเดิม ทำให้เกิดไอน้ำเหลือใช้และทิ้งลงสู่เครื่องควบแน่นส่งผลให้เกิดการสูญเสียพลังงานเป็นจำนวนมากในกระบวนการผลิต ซึ่งบริษัทได้เล็งเห็นโอกาสจากการนำไอน้ำส่วนนี้มาใช้ผลิตไฟฟ้า จึงจัดทำโครงการเพื่อดำเนินการศึกษาทางด้านวิศวกรรมเพื่อลดการสูญเสียไอน้ำส่วนนี้ โดยนำมาใช้ผลิตไฟฟ้าในช่วงที่ลูกค้าไอน้ำใช้ไอน้ำในปริมาณที่ต่ำ จากการจัดทำโครงการ บริษัทได้ปรับปรุงความสามารถในการผลิตไฟฟ้าของเครื่องกังหันไอน้ำให้ได้จำนวน 25.3 เมกกะวัตต์ ที่สูงกว่าเดิมและเพิ่มประสิทธิภาพในกระบวนการผลิตโดยการปรับปรุงระบบควบคุมเครื่องกังหันไอน้ำให้สามารถนำไอน้ำที่เหลือดังกล่าว มาใช้ผลิตไฟฟ้าเพิ่มได้จากเดิมอีก 1.3 เมกกะวัตต์ ได้สำเร็จ

โดยในปี 2565 จากการริเริ่มพัฒนานวัตกรรม และดำเนินโครงการอย่างต่อเนื่องส่งผลให้ บริษัทสามารถลดการใช้พลังงานในการอัดก๊าซ ได้ถึง 3,250 เมกะวัตต์-ชั่วโมง หรือคิดเป็นการลดต้นทุนด้านพลังงาน 12,100,253 บาท และลดการปล่อยก๊าซเรือนกระจก 1,500 ตันคาร์บอนไดออกไซด์เทียบเท่า อีกทั้ง บริษัทได้รับรางวัลจาก Asian Power Awards ซึ่งจัดโดยนิตยสาร Asian Power เป็นนิตยสารชั้นนำ ด้านอุตสาหกรรมไฟฟ้าของเอเชีย ในรางวัล “Gas Engine Combined Cycle Power Project of the Year – Silver” ซึ่งถือเป็นรางวัลสำคัญที่จะช่วยให้พนักงานมีแรงขับเคลื่อนและแรงกระตุ้นที่จะคิดค้นโครงการและนวัตกรรม อย่างต่อเนื่อง

โรงไฟฟ้าบางปะอิน โคเจนเนอเรชั่น ได้ดำเนินโครงการปรับปรุงระบบฉีดน้ำมันหล่อลื่นของเครื่องจักรให้มีประสิทธิภาพและพอเหมาะกับปริมาณความต้องการใช้ จึงทำให้ปริมาณการใช้น้ำมันหล่อลื่นลดลง และลดปริมาณของเสียอันตรายที่เกิดจากน้ำมันใช้แล้วอย่างมีนัยสำคัญ โดยโรงไฟฟ้าสามารถลดปริมาณใช้น้ำมันหล่อลื่นและของเสียอันตราย ประมาณ 8,151 ลิตรต่อปี ซึ่งสามารถลดค่าใช้จ่ายจากการซื้อน้ำมันหล่อลื่นและค่ากำจัดน้ำมันใช้แล้ว ประมาณ 125,460 บาทต่อปี โดยภายใต้โครงการนี้ ยังช่วยให้บริษัท สามารถลดการใช้พลังงานในการอัดก๊าซ ได้ถึง 238 เมกะวัตต์-ชั่วโมง หรือคิดเป็นการลดต้นทุนด้านพลังงาน 885,952 บาท และลดการปล่อยก๊าซเรือนกระจก 110 ตันคาร์บอนไดออกไซด์เทียบเท่า

นวัตกรรมเพื่อรักษาความหลากหลายทางชีวภาพ

ความมั่นคงทางด้านอาหารและความหลากหลายทางชีวภาพ เป็นปัจจัยสำคัญในการดำเนินชีวิตของชุมชนและสังคมในแถบลุ่มแม่น้ำโขง โรงไฟฟ้าพลังน้ำไซยะบุรี ได้ทำการศึกษาเพื่อเข้าใจเชิงลึกของวงจรชีวิตของปลาและพฤติกรรมการอพยพของปลาในแม่น้ำโขง รวมทั้งลักษณะทางกายภาพและชนิดพันธุ์ของปลาที่แตกต่างกัน จนสามารถพัฒนาปรับใช้นวัตกรรมระบบการจับสัญญาณตรวจติดตามการอพยพของปลา (Passive Integrated Transponder (PIT) Tag System) รวมทั้งการศึกษาผลกระทบต่อการฝังชิพในตัวปลาแม่น้ำโขง (PIT Tag Trial)

โรงไฟฟ้าพลังน้ำไซยะบุรี ดำเนินการศึกษาและติดตามการอพยพของปลาในหลายรูปแบบมาตั้งเริ่มต้นพัฒนาโครงการอย่างต่อเนื่อง และเพื่อพัฒนาเพิ่มประสิทธิภาพของระบบติดตามปลาได้ร่วมมือกับมหาวิทยาลัย Charles Sturt University (CSU) รัฐ New South Wales และ บริษัท Karltek Pty Ltd ประเทศออสเตรเลีย รวมทั้ง มหาวิทยาลัยแห่งชาติลาว (National University of Laos (NUOL)) และ ศูนย์ค้นคว้าและวิจัยทรัพยากรสัตว์น้ำ สปป. ลาว (Living Aquatic Resources Research Center: LARReC) ในการวิจัยออกแบบ และพัฒนาระบบการตรวจติดตามการอพยพของปลา ได้ทำการเลือกระบบ PIT Tag มาใช้ในการศึกษาการอพยพของปลาในแม่น้ำโขง

ระบบทางปลาผ่านของไซยะบุรีเป็นระบบผสมระหว่าง Vertical-slot Fishway เชื่อมต่อกับ Fish Locks ที่มีขนาดที่ใหญ่ โดยมีความกว้างของทางปลาผ่าน 18 เมตร และลึกมากที่สุด 16 เมตร ช่องขนาดใหญ่สุดมีความกว้าง 1.7 เมตร ดังนั้นระบบติดตามจึงต้องมีขนาดที่ใหญ่ตามขนาดของทางปลาผ่านเช่นเดียวกัน ทั้งนี้ การศึกษาและติดตามการอพยพของปลาในแม่น้ำโขงอย่างต่อเนื่องโดยหน่วยงานอื่น ๆ มีจำนวนน้อยมากเมื่อเทียบการศึกษาปลาในภูมิภาคอื่น ๆ เช่น ทวีปอเมริกา หรือยุโรป รวมถึงลักษณะทางกายภาพและชนิดพันธุ์ของปลาที่แตกต่างกันอย่างมากมายในภูมิภาคต่าง ๆ ดังนั้น การออกแบบติดตั้งระบบติดตามการอพยพของปลาในแม่น้ำโขงที่โรงไฟฟ้าพลังน้ำไซยะบุรี จึงเป็นนวัตกรรมที่พัฒนานำมาใช้ในแม่น้ำโขงสายประธานเป็นแห่งแรก

การวิจัยพัฒนาและออกแบบเพื่อให้ได้ระบบการติดตามที่มีประสิทธิภาพจึงมีความจำเป็นอย่างยิ่ง คณะทำงานได้เริ่มต้นจากการทำแบบจำลองเพื่อศึกษาประสิทธิภาพของระบบก่อนจะนำไปติดตั้งใช้งานที่โรงไฟฟ้าพลังน้ำไซยะบุรี โดยที่ระบบจับสัญญาณ (Antenna) ซึ่งเป็นส่วนประกอบหลักใน PIT Tag System ที่บริษัทใช้มีขนาดใหญ่ที่สุดเท่าที่เคยมีใช้งานจริง คือขนาด 8 x 1.5 เมตร และยังสามารถคงประสิทธิภาพไว้ได้